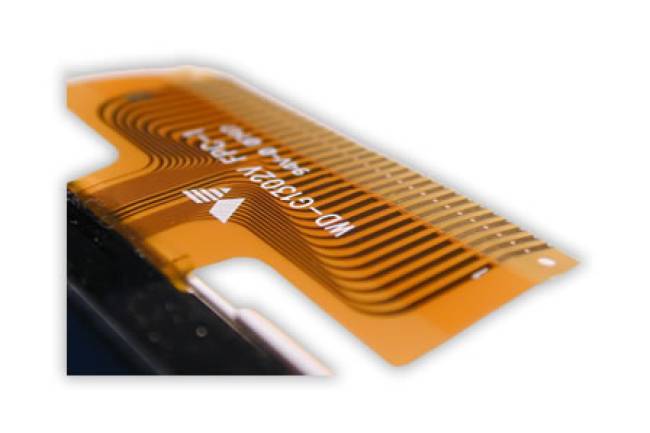

Optimierte Bügellötung von Einzellitzen auf Leiterplatten: Einsatz eines profilierten Lötbügels.

Optimierung durch profilierte Lötbügel

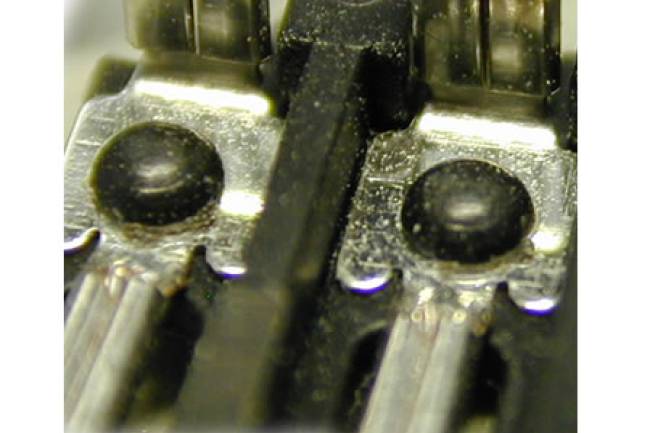

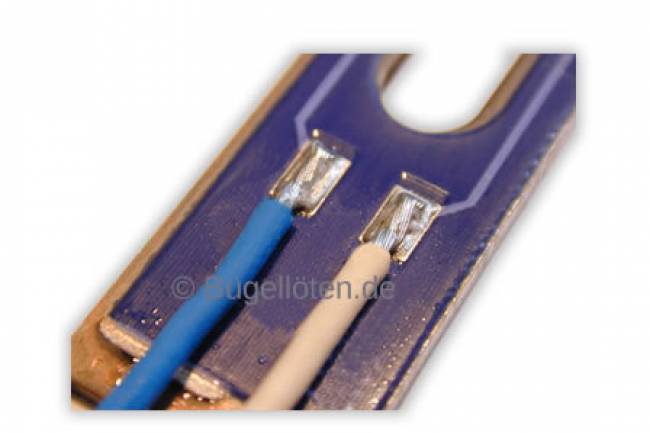

Ein herkömmlicher flacher Lötbügel bietet nur begrenzte Kontrolle über die Positionierung der Litzen und den Wärmeeintrag, was zu ungleichmäßigen Lötverbindungen führen kann. Der profilierte Lötbügel hingegen wird produktspezifisch hergestellt und kann exakt an die Geometrie der Litzen und Lötpads angepasst werden. Dadurch wird sichergestellt, dass die Litzen während des Lötprozesses fest in Position gehalten werden und der Wärmefluss effizienter gestaltet wird.

Vorteile des profilierten Lötbügels

-

Präzise Positionierung:

- Die spezifische Form des profilierten Lötbügels ermöglicht eine genaue Platzierung der Litzen auf den Lötpads. Dies reduziert das Risiko von Fehlplatzierungen und verbessert die Qualität der Lötverbindung.

-

Verbesserter Wärmeeintrag:

- Durch die Profilierung wird der Wärmeeintrag gleichmäßig auf die Lötstelle verteilt, wodurch die Lötstelle schneller und gleichmäßiger erhitzt wird. Dies führt zu einer besseren Benetzung der Lötpads und einer stärkeren Verbindung.

-

Anpassungsfähigkeit:

- Die Profilierung des Lötbügels kann dem jeweiligen Leiterquerschnitt und den spezifischen Anforderungen des Produkts angepasst werden. Dies ermöglicht eine flexible Nutzung in unterschiedlichen Anwendungen und für verschiedene Litzen- und Leiterquerschnitte.

-

Effizienzsteigerung:

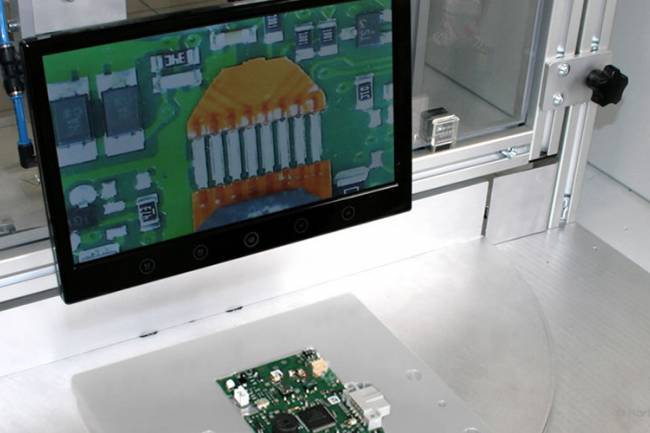

- Mit einem profilierten Lötbügel können mehrere Litzen in einem Arbeitsschritt verlötet werden. Dies spart Zeit und erhöht die Produktivität. Zudem können Profilierungen unterschiedlicher Formen und Größen eingesetzt werden, um Litzen mit verschiedenen Querschnitten gleichzeitig zu verlöten.

Anwendungsbeispiel: Bügellötung von Einzellitzen auf Leiterplatte

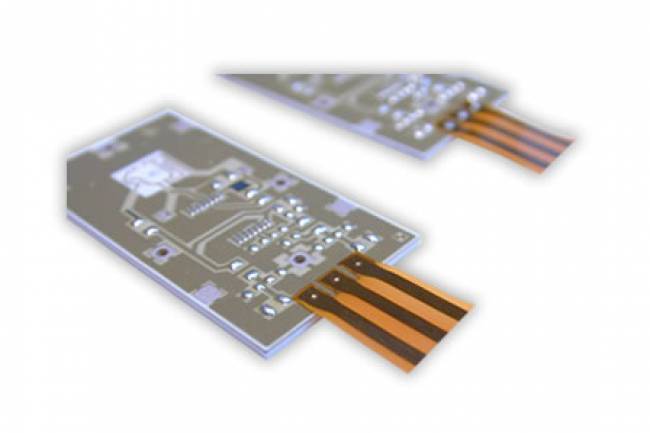

Ein praktisches Beispiel für den Einsatz des profilierten Lötbügels ist die Bügellötung von Einzellitzen auf einer Leiterplatte. Hierbei wird der Lötbügel spezifisch so gestaltet, dass er den jeweiligen Querschnitten der Litzen entspricht. Durch die präzise Positionierung und den verbesserten Wärmeeintrag wird eine hochwertige und zuverlässige Lötverbindung erzielt. Dies ist besonders wichtig in der Fertigung von elektronischen Geräten, wo eine hohe Qualität und Zuverlässigkeit der Verbindungen entscheidend sind.

Insgesamt bietet der Einsatz eines profilierten Lötbügels bei der Bügellötung von Einzellitzen auf Leiterplatten erhebliche Vorteile. Die präzise Positionierung, der verbesserte Wärmeeintrag, die Anpassungsfähigkeit und die Effizienzsteigerung machen diese Methode zu einer wertvollen Technik in der modernen Elektronikfertigung.

Weiterlesen...