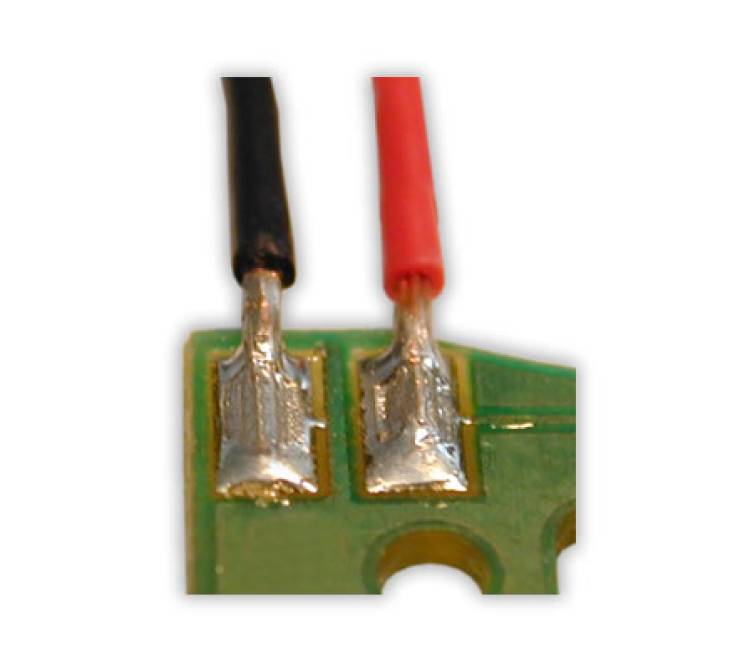

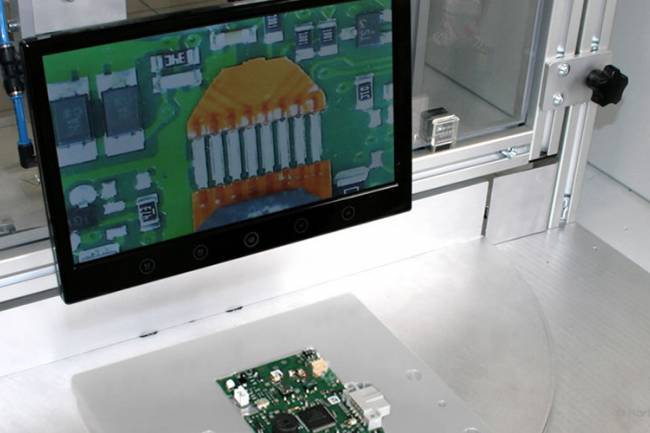

Lötung von Einzellitzen auf einer Leiterplatte.

Beschreibung des Verfahrens

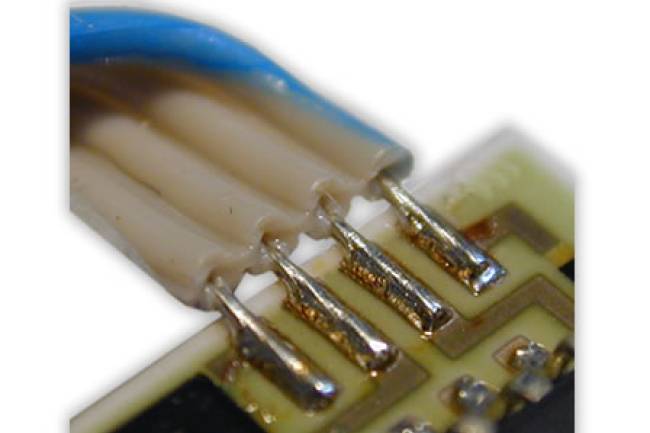

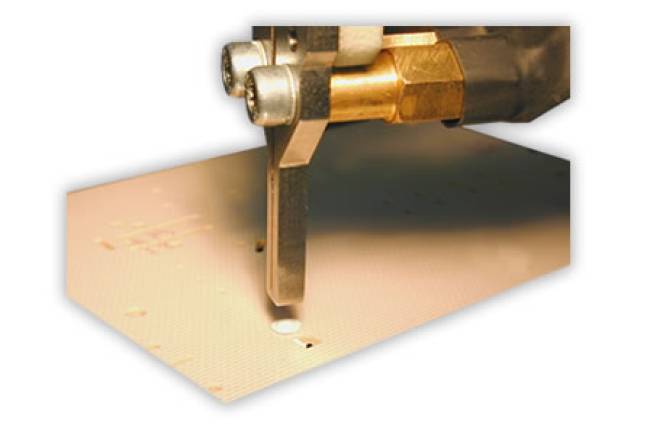

- Profilierter Lötbügel: Ein Lötbügel mit speziellen Profilierungen ermöglicht die präzise Positionierung und den optimalen Wärmeeintrag. Diese Profilierungen sind an die spezifischen Anforderungen des Produkts angepasst und können in Form und Größe variieren, um unterschiedliche Leiterquerschnitte in einem einzigen Arbeitsschritt zu verlöten.

Vorteile der Profilierung

-

Optimale Positionierung:

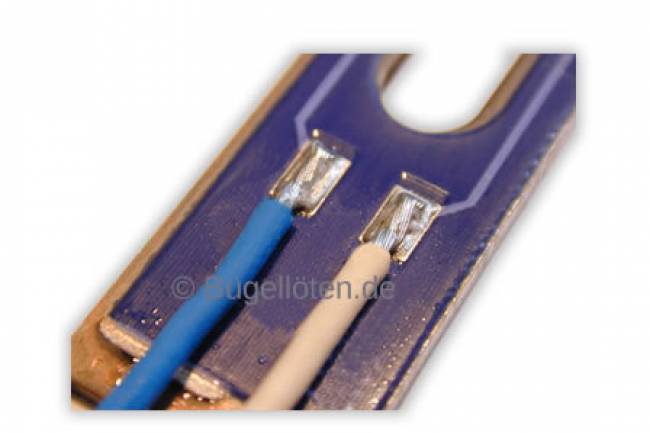

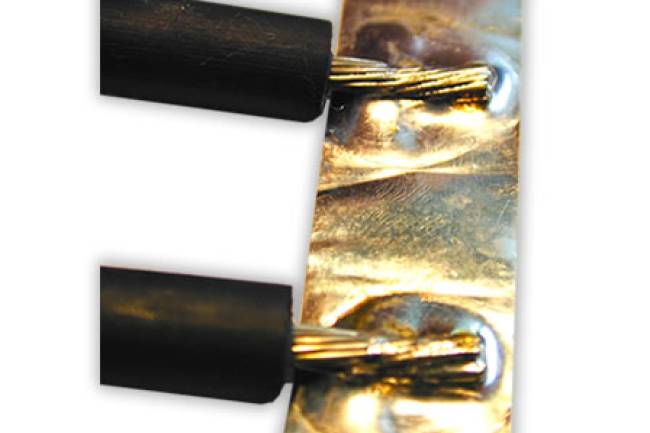

- Führungsrillen: Die Profilierungen im Lötbügel sorgen dafür, dass die Einzellitzen genau auf den Lötpads positioniert werden. Dies erhöht die Genauigkeit und Zuverlässigkeit des Lötprozesses.

- Stabilität während des Lötens: Die Litzen bleiben während des Lötvorgangs fest in Position, was kalte Lötstellen und andere Defekte minimiert.

-

Verbesserter Wärmeeintrag:

- Gezielte Wärmeübertragung: Die Profilierungen ermöglichen eine effizientere Wärmeübertragung auf die Litzen und die Lötpads. Dadurch wird eine gleichmäßige Erwärmung und ein schnelleres Erreichen der Löttemperatur gewährleistet.

- Vermeidung von Überhitzung: Durch die präzise Wärmeübertragung wird das Risiko der Überhitzung und möglicher Schäden an den Litzen oder der Leiterplatte reduziert.

Anpassung an verschiedene Leiterquerschnitte

- Produktionsspezifische Anpassung:

- Individuelle Profilierung: Die Profilierungen des Lötbügels werden spezifisch für die jeweiligen Litzenquerschnitte gefertigt. Dies ermöglicht eine optimale Anpassung und Flexibilität bei der Verarbeitung unterschiedlicher Leiter.

- Variable Anzahl der Profilierungen: Die Anzahl der Profilierungen kann je nach Bedarf angepasst werden, um mehrere Litzen gleichzeitig zu löten.

- Verschiedene Formen und Größen: Die Profilierungen können unterschiedlich geformt und dimensioniert sein, um verschiedene Litzenquerschnitte in einem einzigen Lötvorgang zu verarbeiten.

Prozessbeispiel: Bügellötung von Einzellitzen auf einer Leiterplatte

-

Vorbereitung:

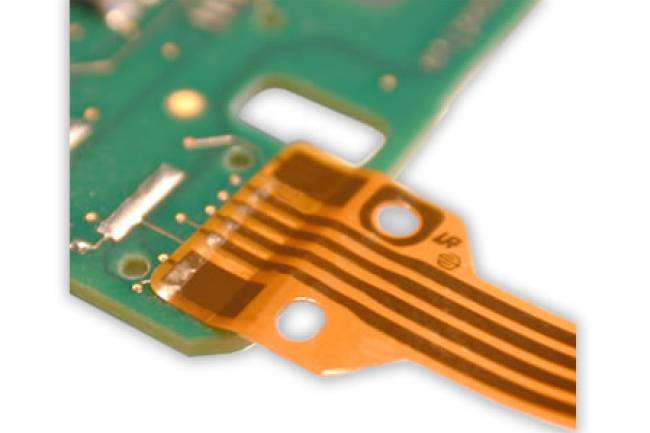

- Die Einzellitzen werden abisoliert und auf die entsprechenden Lötpads der Leiterplatte positioniert.

- Der profilierte Lötbügel wird entsprechend den Litzenquerschnitten ausgewählt und vorbereitet.

-

Lötvorgang:

- Der profilierte Lötbügel wird erhitzt und auf die Litzen und Lötpads gesetzt.

- Durch die Profilierungen wird der Wärmeeintrag optimiert, sodass die Lötstellen schnell die notwendige Temperatur erreichen und das Lötzinn schmilzt.

- Nach Erreichen der Löttemperatur wird der Lötbügel entfernt, und die Lötstellen können abkühlen und fest werden.

Zusammenfassung

Der Einsatz eines profilierten Lötbügels zur Lötung von Einzellitzen auf einer Leiterplatte bietet erhebliche Vorteile hinsichtlich der Positionierung und des Wärmeeintrags. Die Möglichkeit, die Profilierungen produktspezifisch anzupassen, erlaubt eine hohe Flexibilität und Effizienz im Lötprozess. Dies führt zu einer verbesserten Lötqualität und Prozesssicherheit, insbesondere bei der Verarbeitung von Litzen mit unterschiedlichen Querschnitten in einem Arbeitsschritt.

Weiterlesen...