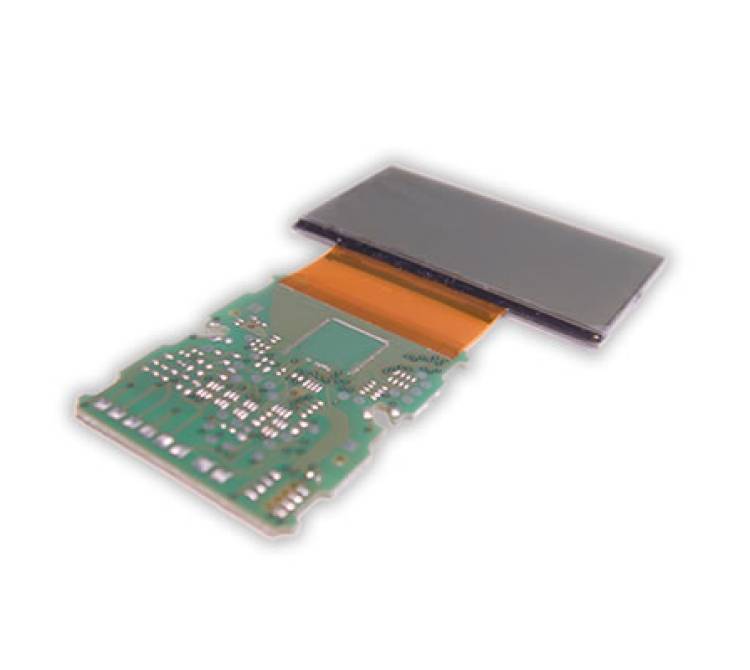

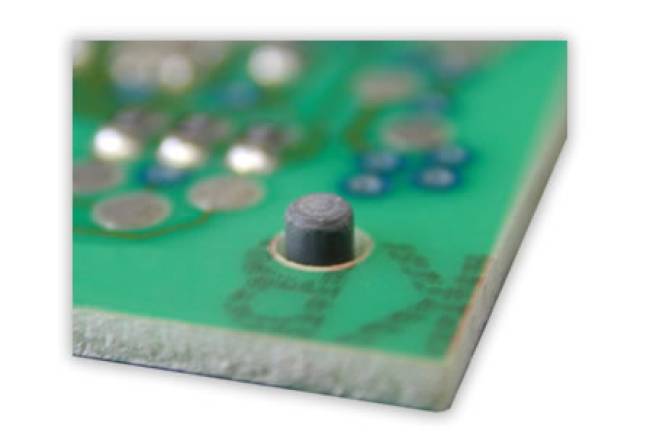

Bügellötung eines OLED auf einer Leiterplatte.

Materialien und Werkzeuge:

- OLED-Display mit Flex-Anschluss: Das flexible Anschlussband des OLEDs enthält die Kontakte, die verlötet werden.

- Leiterplatte (PCB): Mit vorbereiteten Lötpads für den Anschluss des OLEDs.

- Lötbügel: Ein speziell geformter, flacher Lötbügel, der für die Bügellötung verwendet wird.

- Passstifte: Zur genauen Positionierung der Flex-Anschlüsse auf den Lötpads der Leiterplatte.

- Lötpaste oder Lot: Zum Herstellen der Lötverbindungen.

- Lötstation: Mit Temperaturregelung für den Lötbügel.

Schritt-für-Schritt-Anleitung zur Anwendung:

-

Vorbereitung der Leiterplatte und des OLEDs:

- Die Leiterplatte wird mit Lötpads vorbereitet, die auf die Anschlusskontakte des OLED-Flexkabels abgestimmt sind.

- Passstifte werden in die Leiterplatte eingesetzt, um eine präzise Positionierung des OLEDs zu gewährleisten.

-

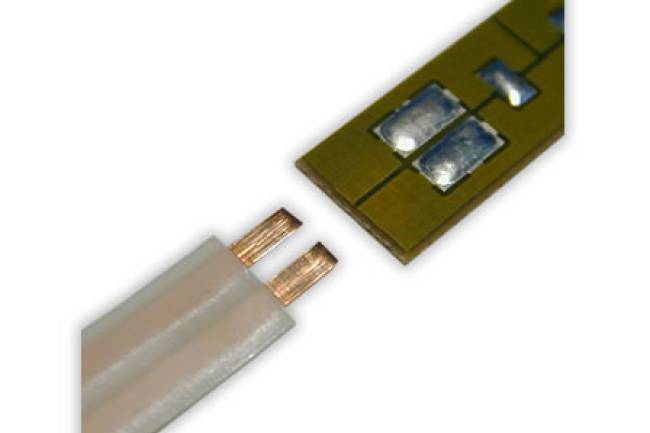

Positionierung des OLED-Flexkabels:

- Das Flexkabel des OLEDs wird auf die Leiterplatte gelegt, wobei die Bohrungen im Flexkabel auf die Passstifte der Leiterplatte ausgerichtet werden.

- Dies stellt sicher, dass die Kontakte des Flexkabels genau auf den entsprechenden Lötpads der Leiterplatte positioniert sind.

-

Auftragen der Lötpaste:

- Eine dünne Schicht Lötpaste wird auf die Lötpads der Leiterplatte aufgetragen. Die Lötpaste sorgt für eine gute Verbindung und verbessert den Lötprozess.

-

Erhitzen des Lötbügels:

- Der Lötbügel wird auf die erforderliche Temperatur erhitzt. Die optimale Temperatur hängt vom verwendeten Lot und den spezifischen Materialien ab, liegt aber typischerweise zwischen 250°C und 350°C.

-

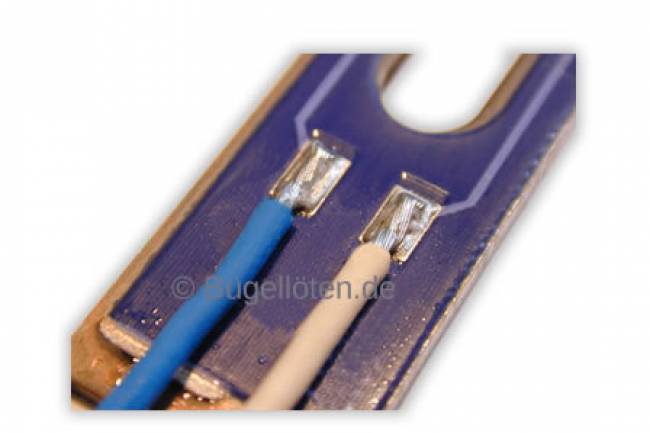

Durchführen der Bügellötung:

- Der erhitzte Lötbügel wird auf die Kontakte des Flexkabels gedrückt, die auf den Lötpads der Leiterplatte liegen.

- Der Druck und die Hitze des Lötbügels führen dazu, dass das Lot schmilzt und eine zuverlässige elektrische Verbindung zwischen den Kontakten des OLEDs und den Lötpads der Leiterplatte entsteht.

- Der Lötbügel sollte gleichmäßig über die Kontakte geführt werden, um eine konsistente Lötverbindung zu gewährleisten.

-

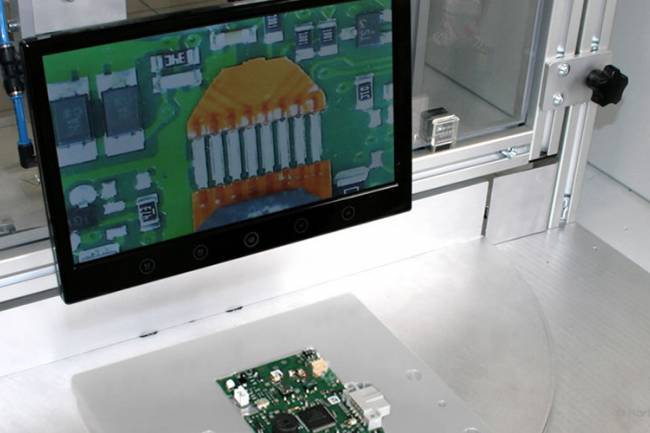

Abkühlen und Inspektion:

- Nach dem Löten wird die Baugruppe abgekühlt, und die Lötverbindungen werden auf Qualität und Zuverlässigkeit überprüft.

- Es wird sichergestellt, dass keine kalten Lötstellen oder Kurzschlüsse vorhanden sind und dass alle Verbindungen ordnungsgemäß hergestellt wurden.

Beispiel-Anwendung:

Stellen wir uns vor, wir möchten ein OLED-Display in einem tragbaren Elektronikgerät montieren. Das OLED-Display hat ein Flexkabel, das mit der Leiterplatte verlötet werden muss.

-

Vorbereitung:

- Die Leiterplatte wird mit Passstiften bestückt und die entsprechenden Lötpads werden mit Lötpaste versehen.

-

Positionierung:

- Das Flexkabel des OLEDs wird so positioniert, dass die Bohrungen im Flexkabel auf die Passstifte der Leiterplatte passen. Dies gewährleistet eine präzise Ausrichtung.

-

Lötvorgang:

- Der erhitzte Lötbügel wird auf die Kontakte des Flexkabels gedrückt, um die Lötverbindungen herzustellen. Dabei wird gleichmäßiger Druck ausgeübt, um eine durchgehende Verbindung zu gewährleisten.

-

Endkontrolle:

- Nach dem Löten wird die Baugruppe visuell und elektrisch geprüft, um sicherzustellen, dass alle Verbindungen korrekt und zuverlässig sind.

Vorteile der Bügellötung:

- Hohe Präzision: Durch die Verwendung von Passstiften und den flachen Lötbügel können sehr präzise Lötverbindungen hergestellt werden.

- Geringe thermische Belastung: Die punktuelle Erwärmung minimiert die thermische Belastung empfindlicher Bauteile wie OLEDs.

- Einfache Implementierung: Der Prozess lässt sich gut in bestehende Fertigungsprozesse integrieren und automatisieren.

Fazit:

Die Bügellötung ist eine bewährte Methode zur Montage von OLEDs auf Leiterplatten, die aufgrund ihrer Präzision und geringen thermischen Belastung besonders vorteilhaft ist. Durch den Einsatz von Passstiften und flachen Lötbügeln können zuverlässige und langlebige Verbindungen hergestellt werden.

Weiterlesen...