Optimierung der Lötung von Einzellitzen auf Leiterplatten mittels profilierter Lötbügel.

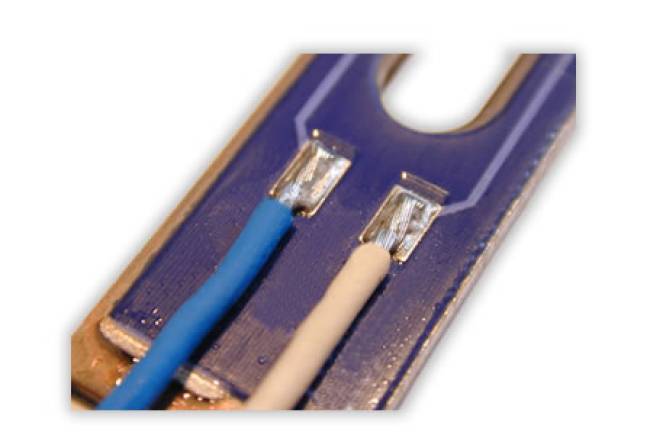

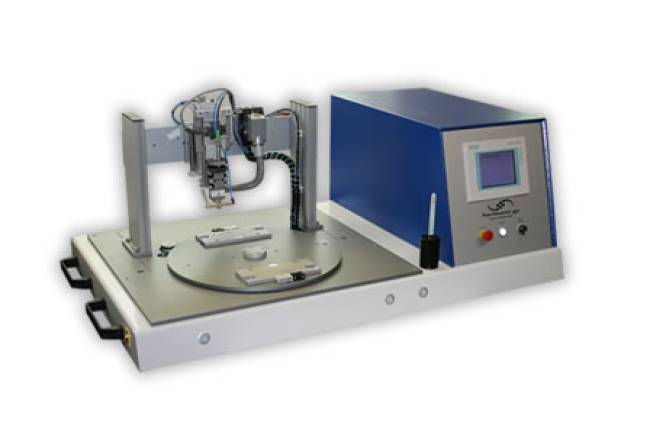

Lötprozess mit profiliertem Lötbügel:

-

Vorbereitung der Einzellitzen und Leiterplatten:

- Sicherstellen, dass die Litzen und Lötpads sauber und frei von Oxidation sind.

- Gegebenenfalls Litzen verzinnen, um die Lötfähigkeit zu verbessern.

-

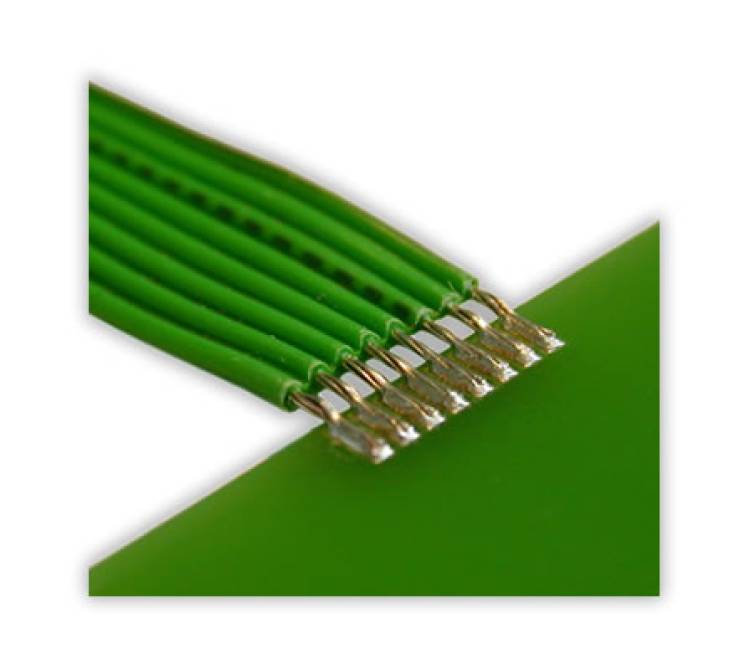

Profilierter Lötbügel:

- Speziell hergestellte Profilierungen passend zu den Leiterquerschnitten der Einzellitzen.

- Profile können in Anzahl und Form variieren, um verschiedene Leiter gleichzeitig zu löten.

-

Lötvorgang:

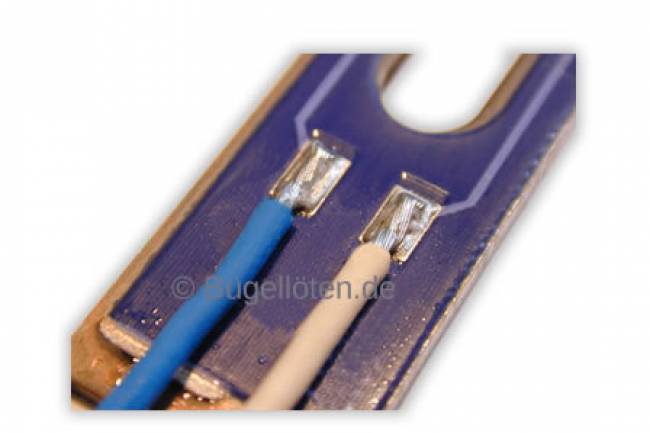

- Die Einzellitzen werden auf den Lötpads positioniert.

- Der profilierte Lötbügel wird aufgesetzt, wobei die Profilierungen die Litzen exakt auf den Pads positionieren.

- Durch den verbesserten Wärmeeintrag werden die Lötverbindungen schnell und zuverlässig hergestellt.

-

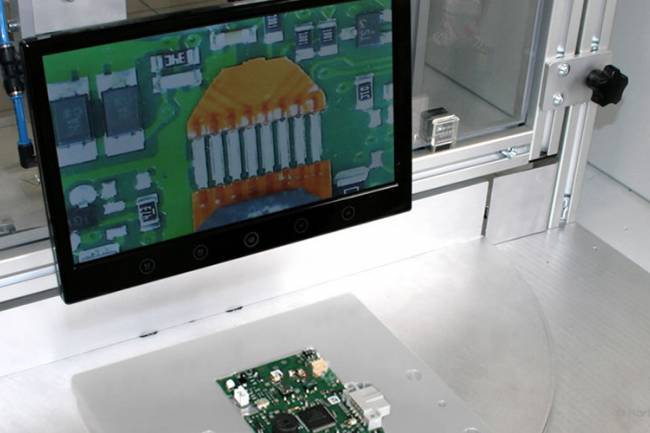

Nachbearbeitung und Qualitätskontrolle:

- Überprüfung der Lötstellen auf korrekte Positionierung und mechanische Festigkeit.

- Elektrische Tests zur Sicherstellung der Leitfähigkeit und Funktionalität der Verbindungen.

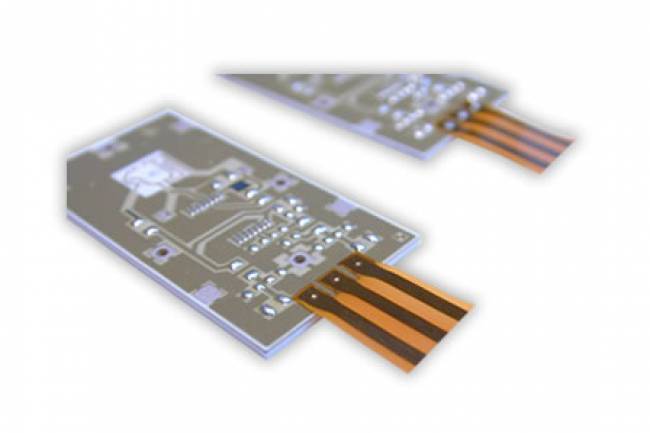

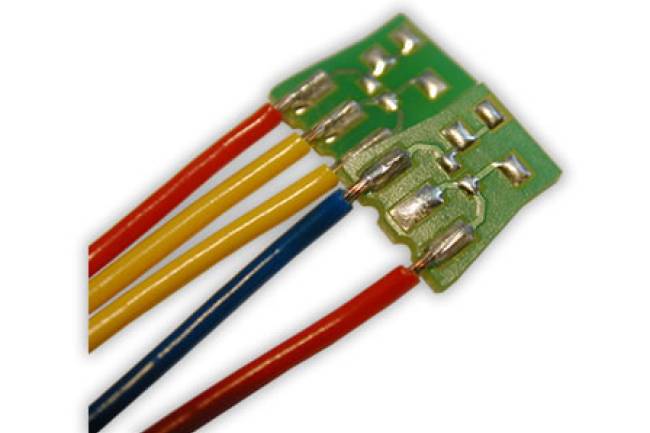

Beispiel: Bügellötung von Flachbandkabel auf Leiterplatte:

- Flachbandkabel: Diese Art von Kabel besteht aus mehreren parallelen Leitern, die in einem flachen, flexiblen Band angeordnet sind.

- Leiterplatte: Die Lötpads auf der Leiterplatte sind entsprechend den Abständen der Leiter im Flachbandkabel angeordnet.

- Profilierter Lötbügel: Der Lötbügel wird mit Profilierungen versehen, die exakt den Leitern im Flachbandkabel entsprechen.

- Lötvorgang: Das Flachbandkabel wird auf die Lötpads der Leiterplatte gelegt, und der profilierte Lötbügel sorgt für eine präzise Positionierung und effizienten Wärmeeintrag, was zu gleichmäßigen und zuverlässigen Lötverbindungen führt.

Durch die Anwendung eines profilierten Lötbügels kann die Lötung von Einzellitzen und Flachbandkabeln auf Leiterplatten signifikant verbessert werden. Dies führt zu einer höheren Qualität der Verbindungen, reduzierten Ausfallraten und insgesamt effizienteren Produktionsprozessen.

Weiterlesen...