Optimierung der Bügellötung von Einzellitzen auf Leiterplatten durch den Einsatz profilierter Lötbügel.

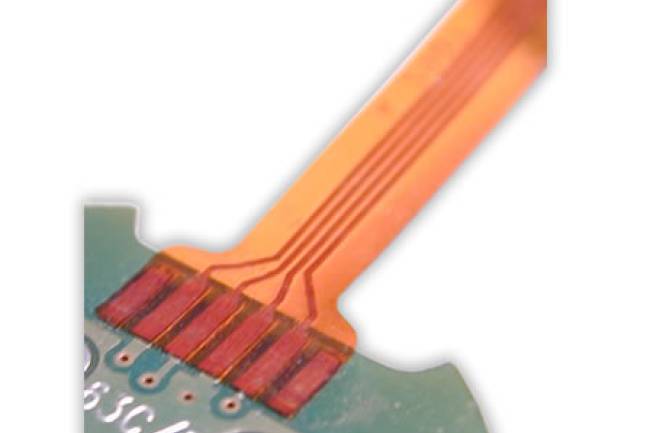

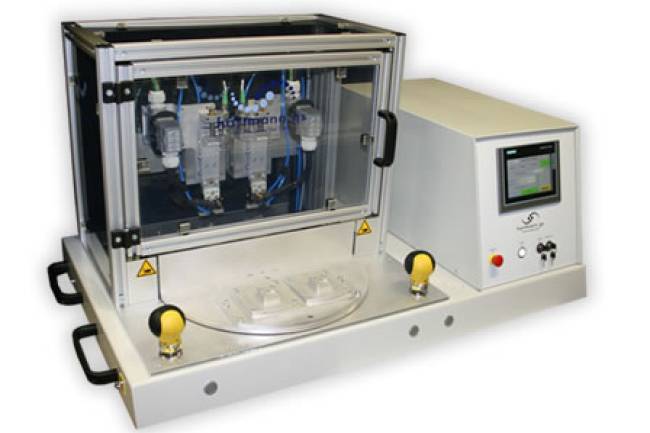

Durch die freie Wahl der Anzahl und Form der Profilierungen können unterschiedliche Litzenquerschnitte in einem Arbeitsschritt verlötet werden. Dies ermöglicht eine flexible und effiziente Produktion, insbesondere bei Anwendungen, die verschiedene Litzenstärken erfordern. Die Verwendung von Lötbügeln mit spezifischen Profilierungen trägt somit zu einer höheren Lötqualität und Prozesssicherheit bei.

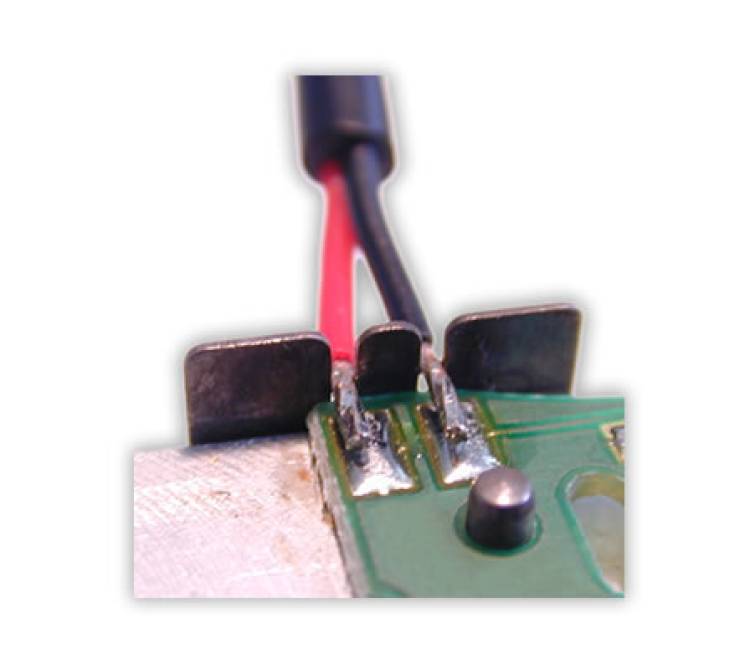

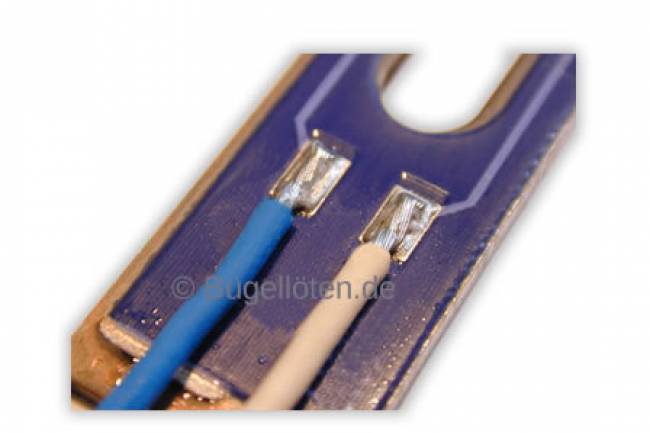

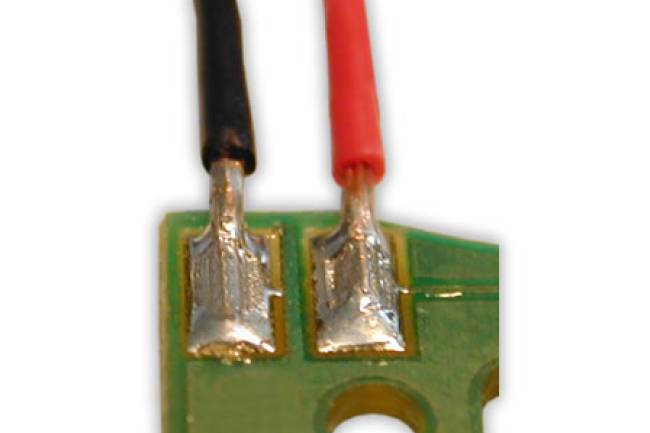

Beispiel für den Einsatz eines profilierten Lötbügels

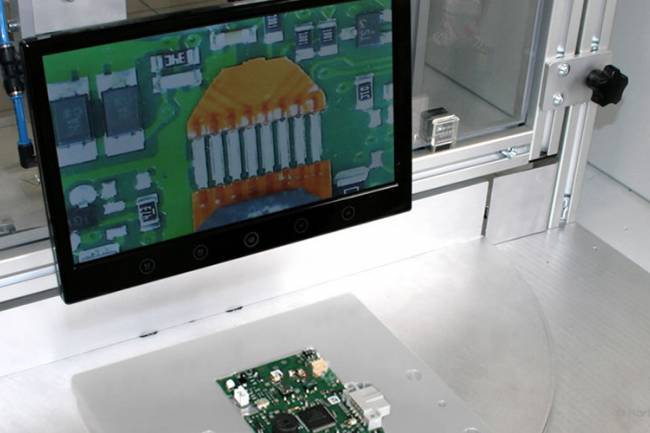

In einem typischen Anwendungsfall werden mehrere Einzellitzen auf die Lötpads einer Leiterplatte aufgebracht. Ein profilierter Lötbügel, der für diese Litzenquerschnitte optimiert ist, sorgt dafür, dass jede Litze genau auf ihrem entsprechenden Pad positioniert wird. Der verbesserte Wärmeeintrag durch die Profilierung gewährleistet eine gleichmäßige Erwärmung und ein zuverlässiges Benetzen der Lötstellen, was zu einer starken und langlebigen Verbindung führt.

Vorteile der Verwendung profilierter Lötbügel:

- Präzise Positionierung: Die Profilierung des Lötbügels gewährleistet, dass die Litzen exakt auf den Lötpads positioniert werden, was die Qualität und Zuverlässigkeit der Lötverbindung erhöht.

- Verbesserter Wärmeeintrag: Durch die profilierte Form des Lötbügels wird die Wärme effizienter an die Lötstellen übertragen, was zu einer besseren Lötqualität führt.

- Flexibilität: Verschiedene Profilierungen ermöglichen die Anpassung an unterschiedliche Litzenquerschnitte und -formen, wodurch eine flexible Produktion ermöglicht wird.

- Effizienz: Die Möglichkeit, mehrere Litzen gleichzeitig zu verlöten, reduziert die Produktionszeit und erhöht die Effizienz des Lötprozesses.

Der Einsatz eines profilierten Lötbügels stellt somit eine innovative und effektive Lösung dar, um die Herausforderungen beim Löten von Einzellitzen auf Leiterplatten zu bewältigen.

Weiterlesen...